КАРБИДОСТАЛЬ(CARBIDOSTEEL) — деформируемый, механически и термически обрабатываемый композиционный материал для режущего, штампового и деформирующего инструмента, состоящего из частиц твердого сплава карбида титана и связки из инструментальной или другой стали, объединяющий пластичность, механическую обрабатываемость и высокую прочность сталей с высокой твердостью и износостойкостью твердых сплавов, и занимающий по своим свойствам промежуточное положение между сталями и твердыми сплавами.

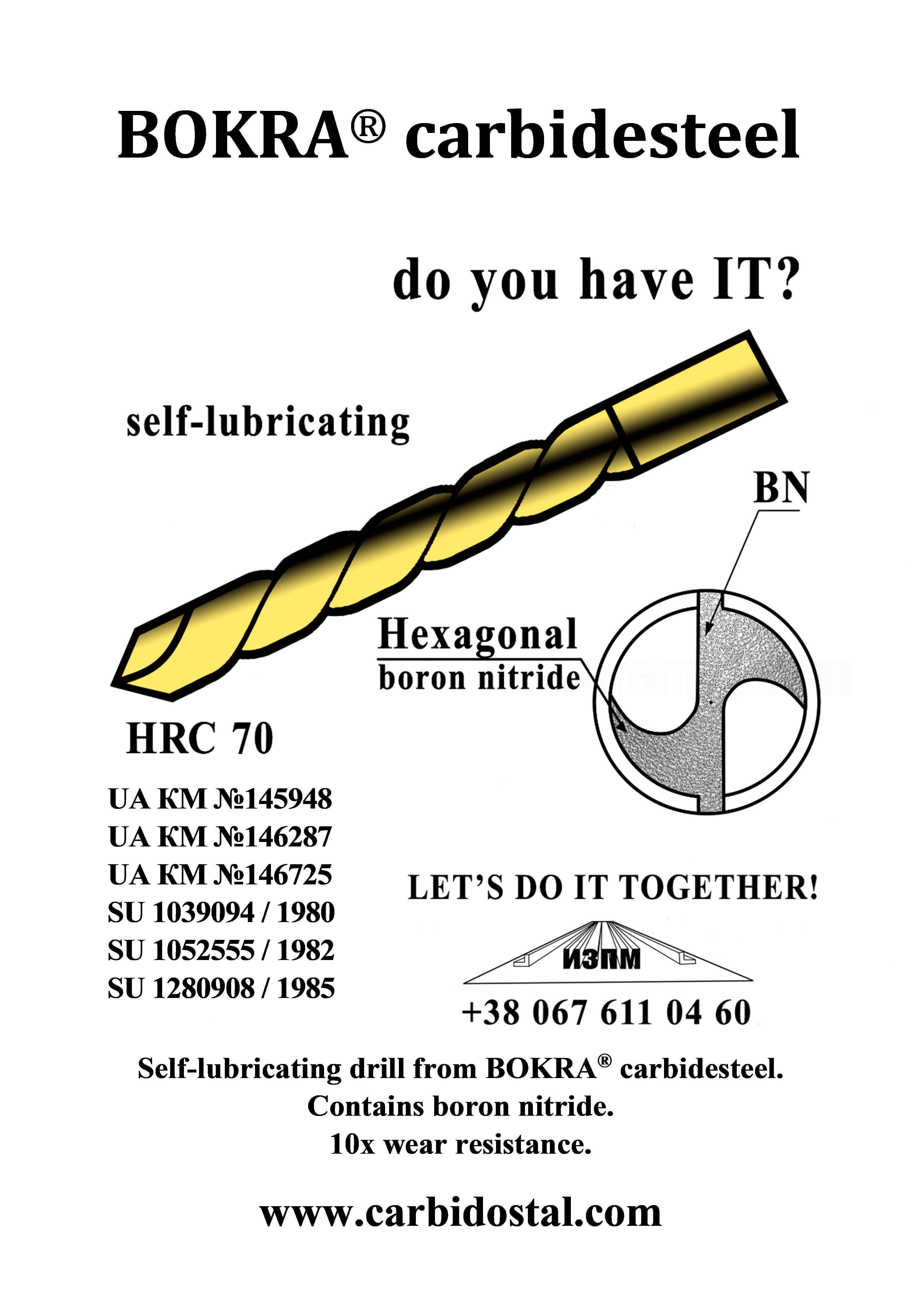

Авторские свидетельства

UА КМ №145948, 06.01.2021, (автор Ю.Ф. Бокий)

UА КМ №146287, 03.02.2021, (автор Ю.Ф. Бокий)

UА КМ №146725, 10.03.2021, (автор Ю.Ф. Бокий)

АС 1039094, 21.10.1980, (автор Ю.Ф. Бокий)

АС 1052555, 16.07.1982, (автор Ю.Ф. Бокий, А.К. Петров, С.С. Кипарисов, А.Г. Ципунов, В.Т. Зубкова)

АС 1280908, 29.03.1985, (автор Ю.Ф. Бокий,С.И. Тишаев, Ю.Н. Внуков, В.Н. Макогон, В.Т. Зубкова, А.С. Учаев)

#КАРБИДОСТАЛЬ: #ИЗПМ Инженерные технологии

— в поисках разумных инвесторов

Содержание

- Аннотация

- Ключевые отличия, структура

- Сравнительные свойства

- Испытания на долговечность

- Инструменты

- Характеристики материала

- Области использования

- Неинструментальные применения

- Потенциальные потребители

- Авторские свидетельства

- Приоритет

- Резюме Стеценко Н. В

- Аннотация

Карбидосталь БОКРА® —продукт порошковой металлургии с уникальными свойствами и перспективами применения.

В 70-80-е годы в Институте УкрНИИспецсталь (г. Запорожье, Украина) был разработан новый материал порошковой металлургии «Карбидосталь». Этот материал обладает рядом уникальных свойств и характеристик.

1. Карбидосталь BOKRA® в своем составе содержит частицы твердой смазки, которые придают материалу эффект самосмазываемости, что снижает коэффициент трения и существенно увеличивает износостойкость инструмента.

2. Карбидосталь BOKRA® возможно рассматривать как твердый сплав, отличается тем, что карбидосталь BOKRA®, как и инструментальные стали, поддается деформации путем штамповки, экструзии и прокатки.

После закалки карбидосталь BOKRA® приобретает твердость на уровне твердых сплавов (HRC 68-72), при этом по прочности и ударной вязкости в 1,5-3 раза превосходит твердые сплавы WC-Co. Удельный вес карбидостали БОКРА® в 2 раза меньше твердых сплавов (7,15 г/см3),

соответственно из одной тонны возможно изготовить в два раза больше инструмента. В отличие от твердых сплавов, карбидосталь BOKRA® в отпущенном состоянии возможно механически обрабатывать и изготавливать инструмент любой сложной формы. Стойкость инструмента из карбидостали BOKRA® при резании на средних скоростях не уступает твердым сплавам. Самосмазываемый инструмент из карбидостали BOKRA® в волочильном производстве, при прессовании труб, профилей и т.п. , а также при ударных нагрузках превосходит твердые сплавы. На Южнотрубном заводе (ЮТЗ, г. Никополь) партия волочильных оправок в ЦХВ-3 проработала более 25 лет. Впервые для класса материалов “КАРБИДОСТАЛИ” в 1991г. были разработаны технические условия ТУ 14-340-10-91, по которым производилась поставка материала на ЮТЗ.

- Карбидосталь BOKRA® — это и как быстрорежущие стали, но с теплостойкостью на 30 — 40 ° С выше и с твердостью на уровне твердых сплавов. Инструмент имеет низкий коэффициент трения, что снижает температуру в зоне резания. По стойкости самосмазываемый инструмент из карбидостали BOKRA® превосходит быстрорежущие стали в 10 раз! Такой инструмент не залипает и незаменим при обработке алюминия, титана, цветных и жаропрочных сплавов. Станочники на Воронежском авиазаводе превосходно работающие концевые фрезы для фрезерования сотовой конструкции крыла, после работы уносили с собой и хранили в раздевалке.

- Карбидосталь BOKRA® — это и как штамповая сталь для холодной и горячей штамповки с низким коэффициентом трения и эффектом самосмазываемости. Калибры, вырубные, вытяжные, закрытые штампы из карбидостали BOKRA® превосходят по стойкости штамповые стали в 15-20 раз, твердые сплавы – в 2-5 раз. Обеспечивается более гладкая, поверхность. На Синельниковском рессорном заводе стойкость дорнов из карбидостали BOKRA® для прошивки отверстий в рессорной стали 10 мм, при 900 ° С превысила существующие в 55 раз.

- Карбидосталь BOKRA® — это и как конструкционный материал.

5.1. Как антифрикционный материал для подшипников скольжения и качения. Содержащиеся в материале частицы твердой смазки (гексагональный нитрид бора), который совместно с частицами карбида титана, на порядок снижают коэффициент трения материала. Сочетание высокой твердости и низкого коэффициента трения является уникальным. В критических узлах трения карбидосталь BOKRA® не превзойденная! Стойкость уплотнительного вкладыша в двигателе Ванкеля превысила чугунный в 200 раз.

5.2. Как конструкционный материал для деталей в критичных условиях работы. По заявлению немецкой фирмы Deutsche Edelstahlwerke, современные болиды на Формуле 1 стали возможны благодаря применению для двигателей их «карбидостали» — Ferro-Titanit.

5.3. Как жаропрочный материал. Применяя в качестве основы для карбидостали BOKRA® жаростойкие или жаропрочные составы сталей, возможно получать материал с рабочей температурой более 900 ° С. В сочетании с жаростойкой твердой смазкой BN, материал возможно использовать в высокотемпературных узлах трения.

5.4. В качестве материала для производства рабочих органов машин для резки, измельчения, дробления. Например, рабочие органы почвенно-обрабатывающей техники, ножи для скашивания и измельчения биомассы увеличат свой ресурс в 10 и более раз.

- По комплексу свойств карбидосталь BOKRA® превосходит существующие аналоги, такие как американский композит Ferro-Tic® SBC или немецкий Ferro- Titanit® Deutsche Edelstahlwerke. Эти материалы не обладают режущими свойствами и не пригодны для использования в качестве режущего инструмента. Кроме того, они изготавливаются методом спекания , их невозможно деформировать. По прочности и ударной вязкости эти материалы уступают карбидостали BOKRA® .

- На склад, технологию деформации и эффект самосмазываемости получено три патента КМ. В работе международная заявка на изобретение, выдано свидетельство № 306454 от 05.10.2021 на торговую марку » Карбидосталь BOKRA® «.

- Предлагаемая разработка вошла в число 20 финалистов IX Фестиваля инновационных проектов Sikorsky Challenge 2020 года, Киев. По результатам конкурса, разработка «Деформированный композит ТiС — сталь КАРБИДОСТАЛЬ», был принят китайской фирмой Gold Egg Teknology для реализации по государственной программе.

Юрий Бокий, директор ООО «Инструментальный завод порошковой металлургии» (регистрация 1993 г.), бывший ведущий научный сотрудник института УкрНИИспецсталь, руководитель работ по карбидостали.

Украина, Запорожье, пр-т Соборный, 95

+38 (067) 611 04 60 Viber, WhatsApp,Telegram

Skyp izpm- zp1

email: izpm@izpm.com

web: www.izpm.com

9. Информация о карбидостали BOKRA®

Сайт: www.carbidostal.com.

Участие в конкурсах:

03.11. 2020, Киев — IX Фестиваль инновационных проектов Sikorsky Challenge; финалист

PDF-презентация:

https://drive.google.com/file/d/1Cs-fIeTv74fbNsK3ibncEmB_RMuskP_r/view

Видео-презентация:

https://www.youtube.com/watch?v=U4SRrqV7ryk

Презентация проекта в социальных сетях:

Facebook:

www.facebook.com/Carbidostalinfo

www.facebook.com/yuriy.izpm

LinkedIn:

www.linkedin.com/in/yuriybokiy

2. Ключевые отличия

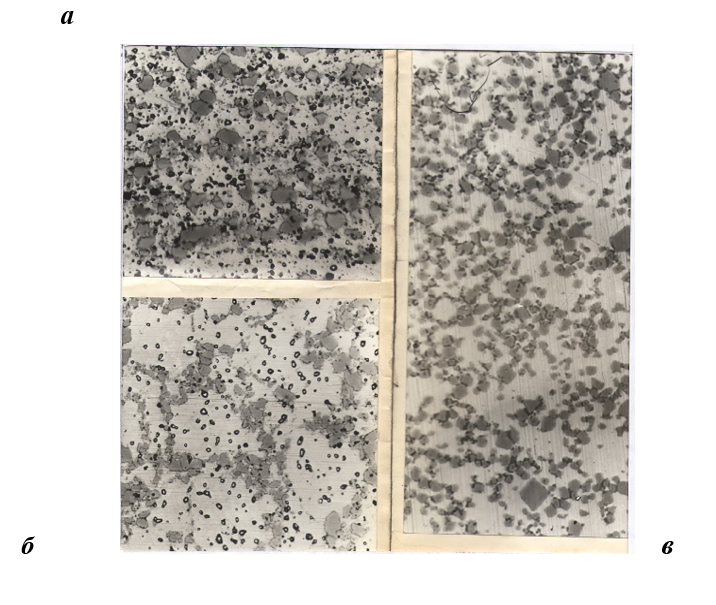

• Композит Carbidostal состоит из карбида титана (30-50%) и стальной связки. В карбидостале БОКРА®, в отличие от аналогов, сохранены собственные стальные связующие карбиды, они не растворяются в карбиде титана. Материал обладает режущими свойствами и может использоваться для обработки острых режущих инструментов (стр. 10 рис. 2, стр. 12 рис. 4).

• Карбидосталь БОКРА®, в отличие от аналогов, поддается пластической деформации горячей экструзией (прессованием), прокаткой, горячей штамповкой со степенью деформации более 90%.

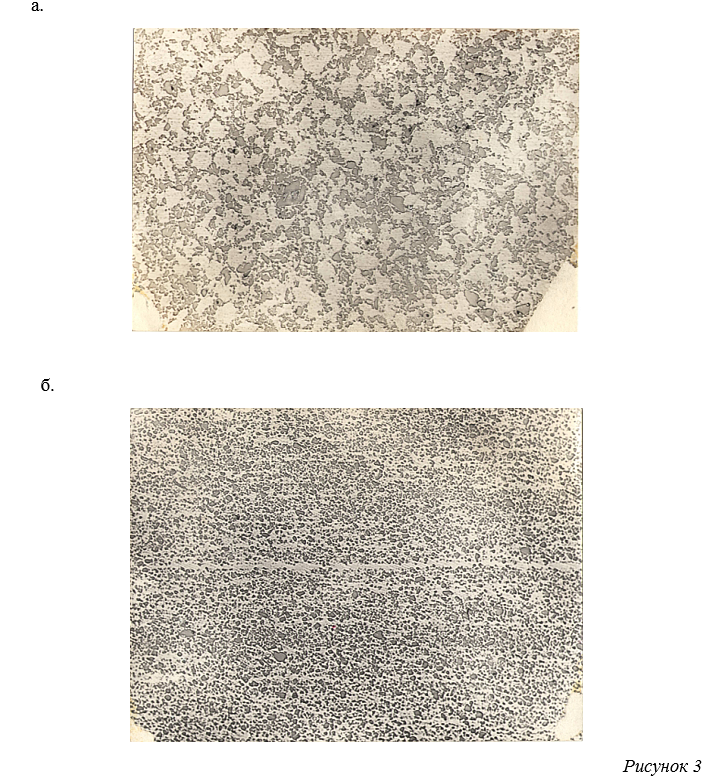

Это обеспечивает равномерное распределение карбидной фазы, существенно улучшаются физико-механические свойства, расширяется ассортимент продукции для различного назначения. (п. 11 рис. 3).

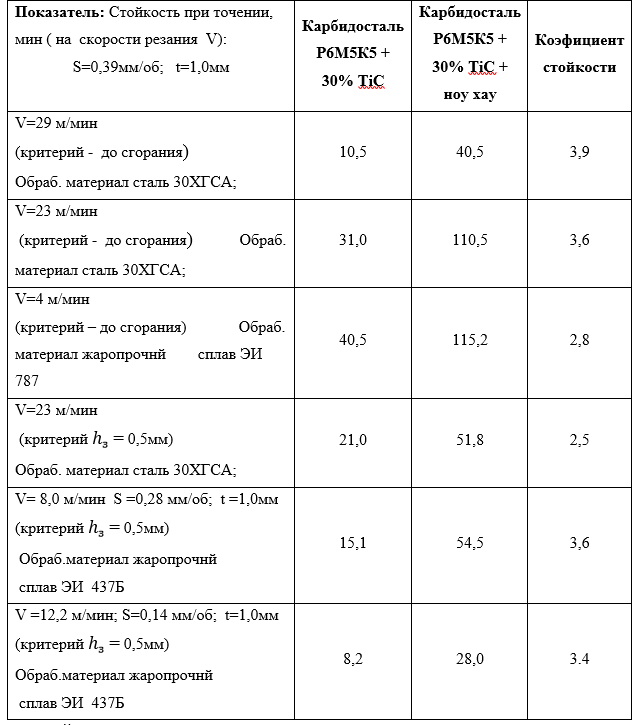

• Carbidostal BOKRA® содержит частицы твердой смазки (например, нитрида бора), которая снижает трение инструмента, снижает температуру в зоне резания, резко увеличивая время работы инструмента. Режущий инструмент из самосмазывающейся карбидостали BOKRA® по долговечности превосходит существующие быстрорежущие стали в 10 раз (таблица 1, стр. 13).

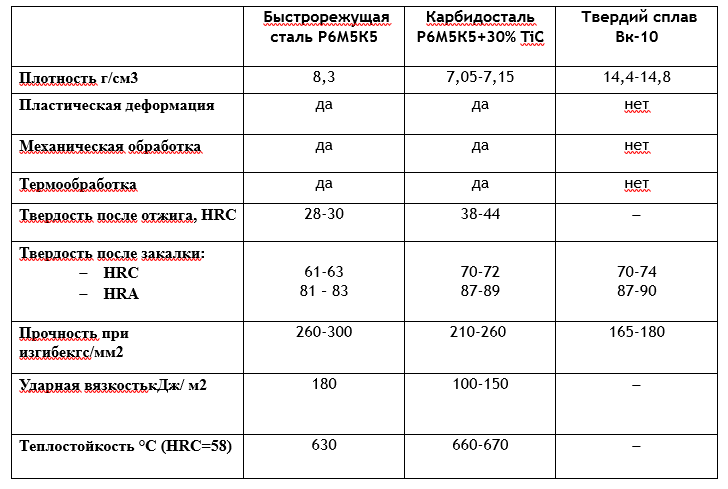

3. Сравнительные свойства

Свойства быстрорежущей стали 1.3243, карбидостали (состав 1.3243 + 30% TiC) и твердого сплава HG30 приведены в таблице 2, с.14.

Карбидосталь, имея равную твердость с твердыми сплавами (HRC 70-72, HRA 87-89), имеет в 1,5 раза большую прочность (210-260 кгс /мм2),

незначительно уступает по прочности быстрорежущей стали, имеет высокую ударную вязкость (100-150 кДж / м2). При этом жаростойкость карбидостали на 30-40 °С выше, чем у быстрорежущих сталей.

4. Испытания на долговечность

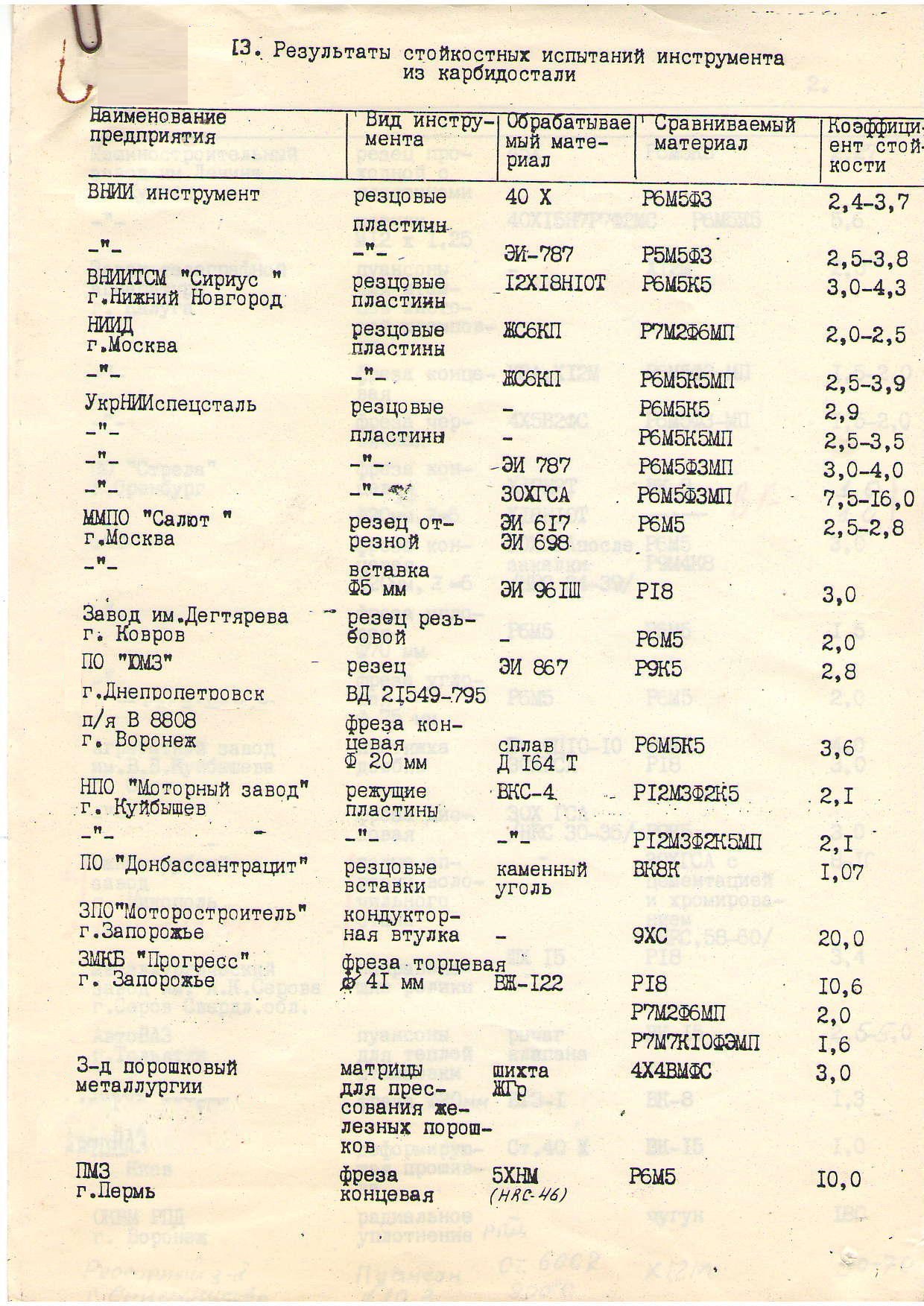

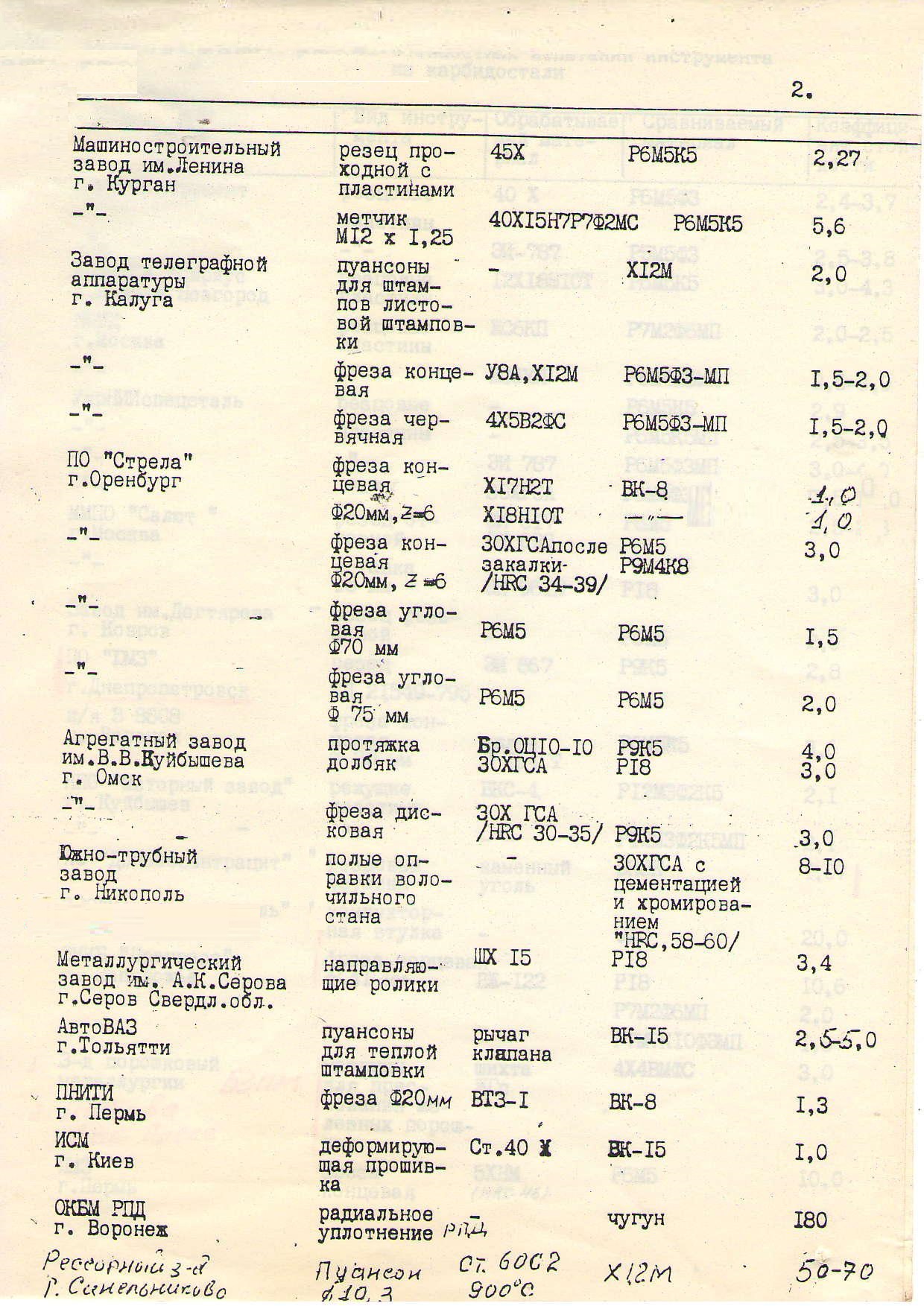

Результаты сравнительных испытаний на стойкость инструментов из карбидостали приведены в таблицах 3 и 4, с. 16-19. Испытания проводились в 25 организациях, 20 из них — в г.условия производства. Всего около 30 видов инструментов. В 9 случаях испытания проводились на предприятиях Украины. По результатам более 40 испытаний долговечность инструмент из карбидостали превосходил существующие материалы при резке в 2,9 раза, при штамповке — в 6 раз.

На Синельниковском рессорном заводе при пробивке отверстий диам. 10 мм в пружинной стали 1.5027 толщиной 11 мм при температуре 900 ° C долговечность карбидостального пуансона превышала сталь 1.2379 в 65 раз (более 60 тысяч штампов!).

(Закон от 29.05.1992 г., п. 15).

При испытании карбидостали в сравнении с твердыми сплавами стойкость карбидостального инструмента была на уровне твердосплавного инструмента (6 испытаний). Коэффициент стойкости режущего инструмента из карбидостали (концевые фрезы диаметром 20 мм) по сравнению с HG30 составил: при обработке нержавеющих сталей (два испытания) равнялся 1,0; при обработке высокопрочного титанового сплава ВТ3: 1,0-1,3; коэффициент прочности резцов сердечников углеуборочных комбайнов РКС-1 по сравнению с твердым сплавом HG30 составил 1,07 (ПО «Донбассантрацит», сердечники HG30 сломались на включения пустой породы); в долговечность деформирующей прошивки была на уровне твердого сплава HG40 (коэффициент = 1.0, ISM, Киев); стойкость пуансонов для термоштамповки рычагов клапанов превышала твердосплавный HG40 в 2,5-5,0 раза (по данным АвтоВАЗа).

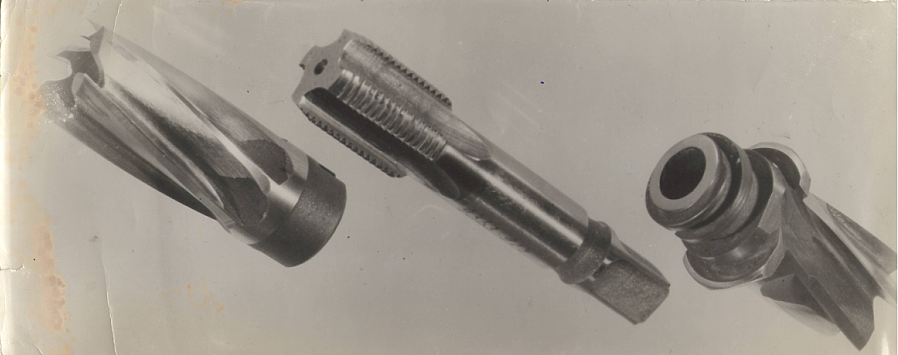

5. Инструменты

Режущие инструменты, фрезы, зенковки, оправки, карбидостальные тяги, использованные при испытаниях (см. стр. 20-21).

6. Характеристики материала

- Высокая холодная жесткость.

- Высокая жесткость в горячем состоянии.

- Износостойкость.

- Низкий коэффициент трения.

- Самосмазка.

- Термостойкость.

- Устойчивость к формированию окалины.

- Коррозионная стойкость.

- Высокая рабочая температура (до 900 °C).

- Адгезионная стойкость и устойчивость к окружающей среде.

- Поглощает вибрацию.

- Высокая прочность на сжатие.

- Может быть немагнитным

- Повышенная вязкость и крепость по сравнению с твердыми сплавами.

- Возможность отжига.

- Снижен удельный вес (на 13-15% ниже, чем у инструментальных сталей, и на 50-55% ниже, чем у твердых сплавов).

- Деформируется в полосу (толщина до 2 мм), пруток (диаметр до 1,8 мм); возможно производство трубных или биметаллических заготовок.

- Сваривается трением и электросваркой.

- Небольшие изменения размеров при термической обработке.

7. Области использования

- В инструментальном производстве: цилиндрические, торцевые, червячные, концевые, конические, дисковые фрезы, сверла, протяжки, метчики, зенкеры и т.д.; инструмент второго порядка и другой сложной формы; высадочные, вытяжные и вырубные штампы холодной и горячей штамповки; накатный инструмент, калибры, опорные пластины, центры и т.п.

- В металлургическом производстве: волока и оправки для холодной и горячей деформации труб; прессовые оправки (прошивки); матрицы для холодного и горячего прессования (экструзии) труб, профилей, прутков, полос; волоки для волочения и калибровки; пресс-формы для прессования металлических и керамических порошков; прокатные валки мелкосортных станов и состояний холодной прокатки.

- В других областях: вставки для бурового инструмента (долота, коронки), резцы (керны) для резки каменного угля, мерзлого грунта, мела, камня; режущие накладки для плугов и другой техники в сельском хозяйстве; инструмент для обработки дерева, древесных плит, резки бумаги, картона, тканей, пластмасс.

- Износоустойчивые детали машин, работающих в условиях абразивного износа, запыленных или агрессивных средах, морской воде, высоких температурах.

8. Не инструментальные приминения

- Вращающиеся торцевые уплотнения.

- Буровой инструмент, бурильные буровые штанги.

- Гнезда, наковальни в узлах машин для обработки высоким давлением.

- Рабочие элементы молотковых, щековых дробилок.

- Высокоскоростные зубные сверла и воздушные подшипники в бормашинах.

- Цанговые вставки, вставки зажимного патрона.

- Роторы газовых установок, валы, торцевые крышки.

- Высокоскоростные валы и опорные подшипники.

- Вставки форсунок для дизельного горючего.

- Поршневые, уплотнительные кольца.

- Гидравлические узлы или детали топливного насоса для пылесодержащей или коррозионной жидкости.

- Газовые подшипники для инерционных наводящих систем (роторы, валы).

- Уплотнение в военно-морском артиллерийском орудии.

- Противостойкие пластины, баллистические.

- Высокотемпературные подшипники (900°С).

- Составляющие части топливного насоса реактивного двигателя внутреннего сгорания.

- Поршни пневматических компрессоров высокого давления.

- Тормозные барабаны, колодки.

- Нажимные пластины сцепления.

- Фильеры для экструдирования полиэтилена.

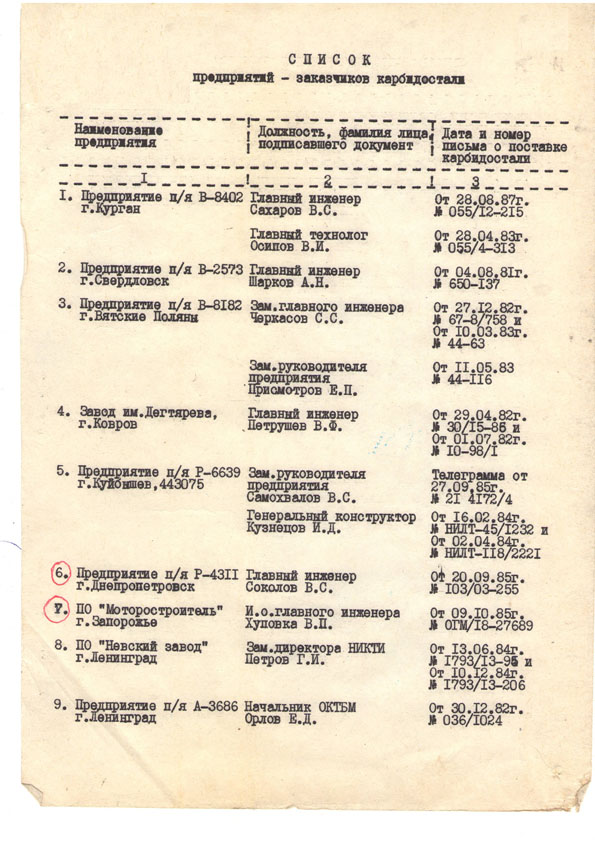

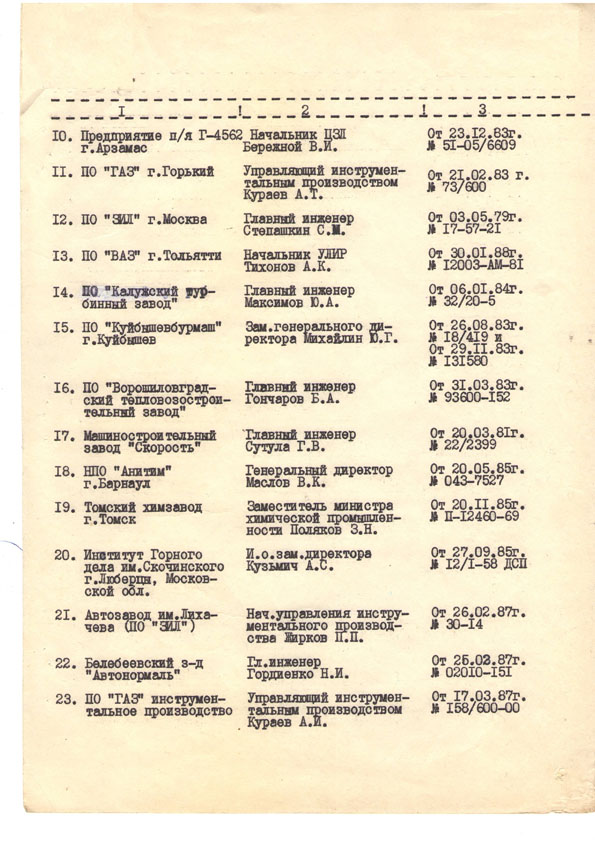

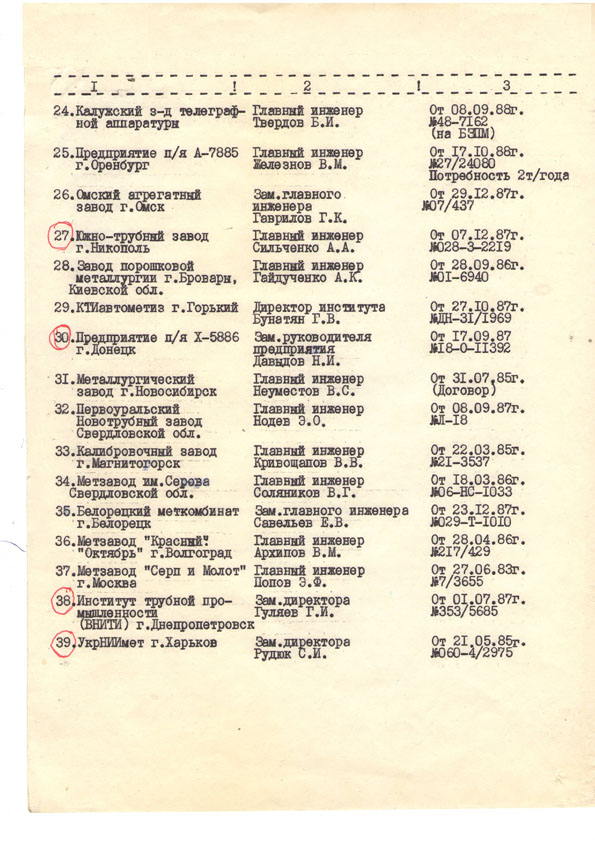

9. Потенциальные потребители

Заявки потребителей на карбидосталь поступили от 39 организаций. Список клиентов карбидостали (включая 6 украинских компаний) с указанием названия компании:

официальный, дата и номер документа (см. таблицу №5 с. 22-24).

10. Авторские свидетельства

Получено 16 авторских свидетельств на состав и технологию производства карбидосталей, 3 патентных свидетельства, опубликовано более 60 статей.

11. Приоритет

11.1. Приоритет развития: ссылка на книгу «Прогрессивные режущие инструменты и режимы резки металла» // под ред. В. Баранчикова. – 1990 г. ‑ 401 с. (С. 25-26).

11.2. Приоритет термина: термин «карбидосталь» впервые был использован автором E. Bryjak в своих статьях в 1979 году как перевод с польского термина «węglikostal».

Литература: «Инструментальный материал, сочетающий в себе свойства стали и твердого сплава — карбидосталь» // Ю. Бокий, В. Зубкова, А. Ципунов. ‑ Проспект: Запорожье, УкрНДИспецсталь, ‑ 1979 г. ‑ 600 экз. (С. 27-28).

12. Резюме Стеценко Н.В.

Вопрос о промышленном производстве карбидостали сформировался в начале 80-х годов. Выслушав автора о состоянии разработок по карбидостали, заместитель директора по науке, бывший главный инженер завода «Днепроспецсталь», Н.В. Стеценко, резюмировал в письменном виде: «Уже поздно давать советы. Надо строить участок» (1981 год).

Заведующий лабораторией Внуков Ю.Н.

Старший инженер Учаев А.С.

Творческий коллектив института УкрНИИспецсталь (г. Запорожье) ‑ кафедра порошковой металлургии и деформирования стали (ОПМД), 1983 г.

Результаты сравнительных испытаний стойкости «карбидостали-плюс» (УкрНИИспецсталь, 1985г.)

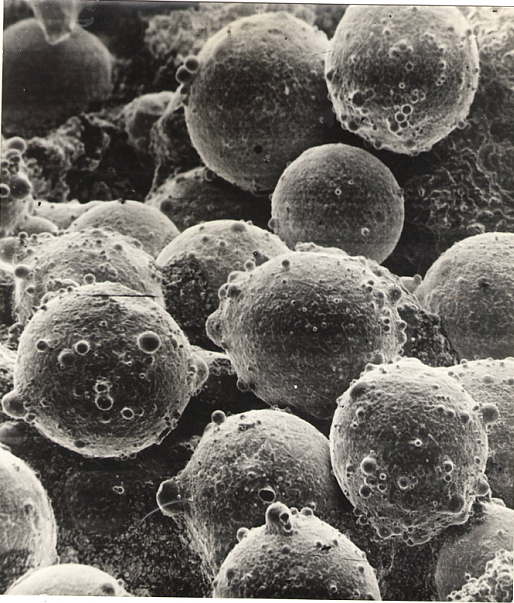

Распыленный порошок быстрорежущей стали 1.3243

(фракция — 800 мкм); стереоскопический, x30,000

Порошок стали 1.3243 после измельчения в струйной мельнице (средний размер частиц — 4-7 мкм)

Рисунок 1.

Структура карбидостали Р6М5К5 + 30% TiC.

После закалки и отпуска.

Травление в реактиве Мураками; х1000

а, б – по разработанной технологии

в – по технологии известных аналогов

Рисунок 2

В структуре карбидостали ‑ рис. а, рис. б ‑ частицы стальной связки Р6М5К5 (белый фон) сохраняют собственные первичные и вторичные карбиды: мелкие включения на белом фоне. В карбидостали по технологии известных аналогов, собственные карбиды связки переходят в карбид титана, образуя промежуточный карбид типа (TiC ) .

Средний размер частиц TiC (тёмные вкрапления) 1,0 -1,2 мкм.

Структура карбидостали, после отжига; х200

а. компактирование горячей штамповкой, газостатическим прессованием,

б. после деформации (степень деформации 90%).

В структуре равномерное распределение карбидной фазы

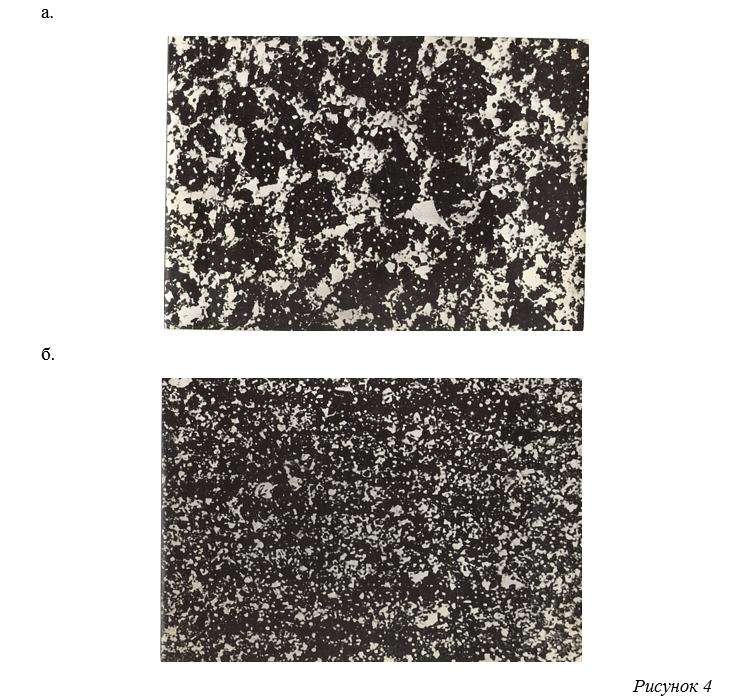

Структура карбидостали, после закалки и отпуска (травлено); х800

а. – после спекания

б. – после деформации (степень деформации 90%)

Тёмные участки – частицы стальной связки Р6М5К5, в структуре которых присутствуют собственные карбиды (светлые включения на темном фоне). Более крупные светлые участки – частицы карбида титана. После деформации – наблюдается равномерное распределение карбидной фазы.

Таблица 1. Результаты сравнительных испытаний на стойкость резцов (долот):

— из карбидостала 1.3243 + 30% TiC без смазки (столбец 2)

— из самосмазывающегося карбидостала 1.3243 + 30% TiC + BN (столбец 3)

Введение твердой смазки БН в карбидосталь увеличивает стойкость резцов в среднем в 3,3 раза (столбец 4), а общий коэффициент сопротивления самосмазывающейся карбидостали по сравнению со сталью 1.3243 ‑ до 10 раз.

Сравнительные свойства инструментальных материалов

Таблица 4. Результаты испытаний на прочность карбидостали (коэффициент сопротивления — кол. 5)

Режущий и деформирующий инструмент из карбидостали

Режущий инструмент из карбидостали

Таблица 5. Список корпоративных заказчиков карбидостали.

Юрий Бокий,

Директор ООО «Инструментальный завод порошковой металлургии» (зарегистрирован в 1993 г.)

Бывший ведущий научный сотрудник института УкрНДИспецсталь.

Начальник завода карбидосталь

Проспект Соборный. 95/53, Запорожье, Украина

+38 (067) 611-04-60 (WhatsApp, Viber, Telegram

Skype: izpm-zp1

Почта: izpm@izpm.com

www.izpm.com

www.carbidostal.com